文章來源:東風汽車集團有限公司 發布時間:2018-07-05

公司型砂鑄造線于2002年導入并于當年投產,是中國唯一擁有中空凸輪軸生砂生產技術的工廠,同時實現盤類等部品一型多件化生產,在鑄造生產過程中會產生惡臭氣體,其治理一直是鑄造行業長期研究和改善的課題。

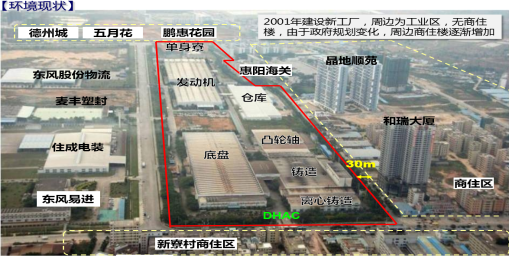

2001年前,公司周邊為工業用地,無商住樓,由于政府規劃的變更,公司周邊商住樓逐漸增多。而公司與最近的商住樓(和瑞大廈)的廢氣類衛生距離僅30m,不滿足法規要求(≥400m)。因此,公司產生的臭氣未來得及有效擴散就達到居民區,影響周邊居民及單位的生活與工作,導致公司2012年~2014年間累計受到52起投訴,公司面臨的的環境風險逐漸增大。為減少臭氣對周邊單位和居民的影響,確保公司正常生產經營,研制一套高效的鑄造臭氣處理裝置成為公司研究的重點項目。

具體技術方案

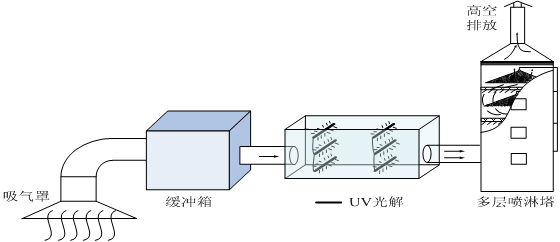

1.設計圖

2.臭氣處理流程

圖1 處理流程

3.技術原理

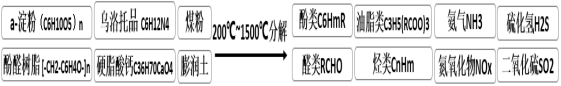

(1)鑄造惡臭氣體的產生及組成

公司的鑄造工藝均采用粘土濕砂型,即以粘土和適量的水為型砂的主要粘結劑,制成砂型后直接在濕態下合型和澆注(以下簡稱型砂鑄造)。型砂鑄造工藝在生產過程會加入原料,主要有酚醛樹脂、硬脂酸鈣、烏洛托品、淀粉、膨潤土以及煤粉等,這些原料在高溫條件下會分解各種氣體,由于溫度從1500℃下降到常溫這個跨度大,產生的惡臭氣體成分很復雜,經檢測分析,主要成分有氨氣、二氧化硫、硫化氫、油脂類、醛類、酚類以及烴類。這些惡臭物除了氨氣、硫化氫和二氧化硫外,大部分都為有機物。

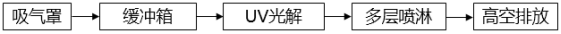

(2)處理技術研究

紫外線(英文ultraviolet,簡稱UV),UV技術是一種新興技術,屬于光化學氧化法的一種。按照光化學Einstein公式,當光照射到惡臭氣體分子時,光子的能量大于惡臭分子的化學鍵能時,便會引起光解反應,其化學鍵被打斷,即分子被分解。

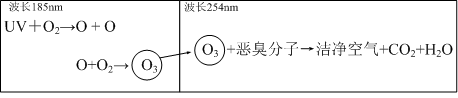

根據波長λ與能量E的關系式:E=1240/λ,可知能量與波長成反比關系,即波長越短,光子能量越大。λ<400nm為紫外光,E>300.1KJ/mol,當波長λ=184.9nm時,其光子能量E=670.6 KJ/mol,該波段的紫外線能量當級大于絕大多數惡臭氣體分子的結合能,所以可被裂解呈游離態的離子。且波長在200nm以下紫外線能分解氧氣O2分子,最終形成臭氧O3。臭氧對惡臭氣體及其它異味氣體有強氧化效果,最終達到除臭的效果。

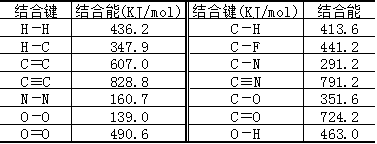

表1是部分化學分子的結合能,可見,184.9nm的紫外光能打斷含有該化學鍵的分子。

表1 部分化學分子的結合能

當惡臭分子量越大,UV光解效果越明顯。在184.9nm能量當級的紫外線作用下,大分子惡臭分子吸收光能分解成無臭小分子,臭氣濃度得到降低,去除效率約60%~75%。

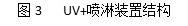

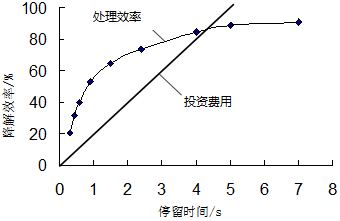

通過試驗研究,在確保發揮UV光解效率時,處理惡臭分子停留時間宜大于1.5s,選用150w的UV燈,單根處理能力為200m3/h,光解效率80-85%,光衰減5%-10%,則UV光解處理效率為75%,當風量為10000m3/h,臭氣濃度為5000,燈光數量宜200盞。

分解反應如下:

C6HmR/RCHO/C3H5(RCOO)3/CnHm+UV→CO2+H2O+NOx+SO2+其他無味氣體

NH3 + UV(能量)+ O2→NOx+H2O

H2S + UV(能量)+ O2→SO2+H2O

SO2 + 2H2O →H2SO4

圖2 UV光解氧化法原理

由于UV光解并不能100%分解所有惡臭氣體,除了受UV燈發射能量效率影響外,還因為鑄造廢氣中含有80mg/m3~260mg/m3的顆粒物,這部分顆粒會阻擋UV光分解惡臭分子,且大流量的廢氣在某程度上制約了處理效率。顆粒物中的所含的煤粉體積小,附著力強,且帶有油脂和焦糊味,UV技術無法解決此難題。而在實績工程中發現,在UV光解之后增加一套噴淋系統可明顯的解決此難題。

噴淋常用液體是水,水能將惡臭分子和顆粒物吸收、溶解,達到凈化的效果。為提高效果,可添加堿性物質,吸收、取代、置換惡臭分子,改變其分子結果,使之變成無臭分子。也可添加具有微凝膠效果的藥劑,國內外稱這種藥劑為除臭植物液。植物液包括人工合成的和天然植物提取的,藥劑分子是聚合大分子,分子間空隙大,且多數分子帶有分子電荷,可吸附比本身小的惡臭分子,宏觀表現為藥劑具有粘附性,可吸附惡臭分子,最終溶解于水中,快速、高效凈化廢氣。噴淋優于噴霧,因為能減少藥劑和水的浪費,節約成本。經UV光解之后增加噴淋裝置,噴淋液采用高效吸附能力的植物液,能進一步降低臭氣濃度,去除效率可達81.7%以上。

整個系統的控制采用PLC編程,與生產現場除塵風機操作連鎖,實現自動啟動和關閉,自動噴淋和補水,異常報警等全過程自動化,液晶實時顯示系統運行狀態。

4.與其他技術方案比較

鑄造惡臭氣體的治理相對于一般的空氣污染治理來說,難度更大。目前國內比較常用的處理鑄造惡臭氣體的方法有:生物分解法、活性炭吸附法和等離子法、燃燒法等,結合公司已有的處理方法,對比除臭效果:

(1)生物分解法

生物除臭技術是借鑒生物污水處理技術的原理,利用微生物將臭味中的污染物生物氧化、降解為無害或低害物質的過程。使收集到的廢氣在適宜的條件下通過生長有微生物的填料,氣味物質先被填料吸收,然后被填料上的微生物氧化分解,完成廢氣的凈化過程。公司污水處理站運用此工藝,除臭效果60%~75%。

(2)活性炭吸附法

活性炭是一種很細小的炭粒,有很大的表面積,而且炭粒中還有更細小的孔——毛細管.這種毛細管具有很強的吸附能力,由于炭粒的表面積很大,所以能與氣體(雜質)充分接觸,當這些氣體(雜質)碰到毛細管就被吸附,起凈化作用。除臭效果50%~75%。

(3)等離子法

等離子體凈化技術就是利用高頻高壓的電場,將空氣中的氧分子和其它分子電離產生出電子、離子、自由基和中性粒子等小分子,這些等離子通過進入需分解的臭氣分子內部,打開分子鏈,破壞臭氣分子結構,從而將有害物轉化為無害物的方法。除臭效果40%~60%。

以上三種方法較為常用,技術成熟,但在長期使用中也暴露不少缺點。生物分解法需要使微生物保持高的活性,為之創造一個良好的生存條件,比如:適宜的濕度、pH值、溫度和營養成分等,異常將導致微生物死亡,須重新培養,運行條件苛刻;活性炭吸收法對于大流量的惡臭廢氣很快就會達到飽和,失去吸附活性,且高溫、高濕和細小的粉塵均會快速使活性炭失去效果,頻繁更換耗時、耗力、耗財;等離子法不適合用于大流量鑄造廢氣,惡劣的環境對設備設計和質量要求高,投資大,維護保養難度大,而且存在火災隱患。

綜上所述,鑄造廠產生的惡臭氣體需要一種更為高效、安全,投資和運行成本較低的技術工藝,與以上三種方法相比,UV與噴淋相結合的組合式技術具有更高的穩定性和高效性。

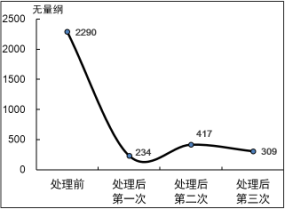

(三)應用情況

該套除臭裝置高效率、低運行成本的特點,可應用鑄造行業臭氣治理,尤其是工業商業混合的工廠,在滿足法規要求的同時,能有效降低環境風險。該套除臭裝置的綜合技術已在公司的新工廠鑄造3線得到推廣,且效果顯著。(處理后,鑄造冷卻工藝段有組織臭氣濃度為416,黑砂后處理工藝段臭氣濃度為309)

(四)創新點(亮點)

1.該成果將UV高能光解和多層旋流噴淋兩種不同處理技術相結合,運用于鑄造臭氣的治理,克服了這兩種技術固有的不足,相互不缺,將處理效果發揮倒較高水平。

2.該成果可由工廠自身需求或地方法規要求,通過調整UV燈管的數量、噴淋量和停留時間,進一步提高除臭效果,將臭氣濃度指標穩定控制在500以下,從而滿足400m衛生防護距離以外居民區空氣質量(無組織臭氣)標準(20以下)。

三、實施效果

(一)環境效益——臭氣削減

1. 有組織(煙囪)臭氣濃度削減。

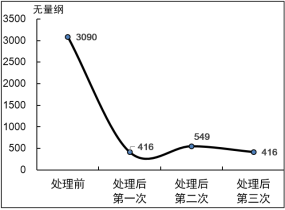

該裝置經調試后于2014年11月25日投入運行。2015年1月15日對處理系統進行效果檢證,同時委托兩家有資質的檢測公司同一時間在處理前和處理后進行采樣分析,分析數據如圖5和圖6。

圖5 臭氣濃度(有組織) 圖6 臭氣濃度(有組織)

由圖4、圖5可見,經過這套組合式凈化系統處理后,有組織臭氣濃度最高可從3090下降至416,去除效率為81.7%~89.7%,臭氣濃度排放值遠遠低于《惡臭污染物排放標準》(GB 14554-93)中的二級標準值2000。由此可見,本項目投入使用后,環境效益顯著。

2016年4月20日再次確認該除臭裝置的去除效率,臭氣濃度檢測結果均為477以下。

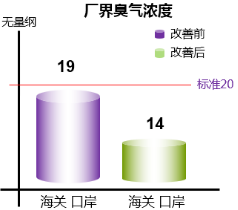

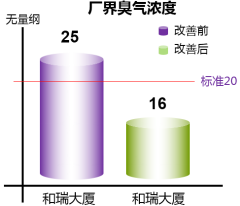

2. 無組織(廠界)臭氣削減

該除臭裝置投入使用后,在檢測有組織臭氣濃度的同時,一并對公司周邊敏感點的廠界臭氣進行檢測,結果發現臭氣濃度有26.3%~36%的削減。

(二)社會效益——投訴削減

該除臭技術導入之后,公司鑄造車間臭氣排出得到大幅度削減,周邊空氣得到改善,從而較大程度上降低了對周邊居民、單位的影響,投訴次數也明顯減少,2015年全年投訴6起,較2014年下降76.9%,2016年-2017年投訴為0。

(三)運行成本分析比較

該套處理工藝與目前國內常用的生物分解法對比,在運行成本方面具有明顯的優勢。暫不考慮設備保養費用,單從能耗進行比較,以10000Nm3/h惡臭氣體處理量計,在正常運行的過程中,生物法需要至少2臺5.5kw以上的循環泵連續運行,才能將營養液(或水)循環至所有微生物的的填料上。在該項目同等的負荷下,新工廠鑄造3線600000m3/h的處理量則最少需要120臺5.5Kw的循環泵。

計算情況為:

生物分解法每年能耗:120臺×5.5kw×246天(生產天數)×24h×0.8(開動率)≈311.7萬度

若該企業工業用電價格為0.8元/度

則每年電費:311.7萬度×0.8元/度≈249.4萬元

采用UV+噴淋除臭工藝:(2000支×0.15kw/支+5kw)×246天×24h×0.8≈165.3萬度

每年電費:165.3萬度×0.8≈132.2萬元

噴淋所須的水使用回用水,不計算成本。

因此,采用UV與噴淋結合處理技術每年可節約用電費117.2萬元,CO2減排1345.3噸。

【責任編輯:李凡】