【戰新產業“百大工程”】東方電氣集團推動中小型燃氣輪機自主可控 助力國家能源裝備高質量發展

【戰新產業“百大工程”】東方電氣集團推動中小型燃氣輪機自主可控 助力國家能源裝備高質量發展

文章來源:中國東方電氣集團有限公司 發布時間:2025-06-26

裝備制造業是國家制造業的脊梁。東方電氣集團立足國家所需、產業所趨、央企所能,主動扛起保障國家能源安全的重任,眾志成城攻克自主燃機技術難關,國內首臺自主研制F級50兆瓦燃機(簡稱G50燃機)成功商運、15兆瓦燃機(簡稱G15燃機)成功點火,引領構建產業鏈創新發展生態,推動自主燃機實現“從0到1再到N”的突破跨越,蹚出了一條燃機自立自強發展之路,奮力譜寫裝備制造業高質量發展東方篇章。

聚焦國家戰略,扛起使命責任

重型燃氣輪機被譽為工業裝備制造業“皇冠上的明珠”,集熱力學、氣體動力學、高溫材料學、控制論等十幾門科學技術于一身,研發難度極大,是涉及國家能源安全的戰略性裝備,也是發達國家長期優先發展并限制關鍵核心技術轉讓的高端裝備。21世紀初,我國通過三次“打捆招標”方式,以市場換技術,掌握了重型燃機冷端部件制造技術,但在關鍵核心技術環節仍處于空白,缺乏自主的重型燃機研發設計體系、高溫部件制造技術、試驗驗證平臺,燃機產業鏈仍面臨“卡脖子”風險。

為打破國外關鍵核心技術壟斷,東方電氣集團堅持高點站位,強化使命擔當,按照“建設完整體系、突破關鍵技術、完成產品研制、推進示范應用”的思路,自2009年起在國內開展具有完全自主知識產權的重型燃氣輪機研制,“一張白紙”起步,“十四年磨一劍”,各項投入累計約20億元。2023年,首個示范應用機組在廣東華電清遠項目投運,宣告G50燃機正式商用,打通了從技術攻關走向工程應用的“最后一公里”,構建起完整的燃機研發制造體系,具備燃機整機和全部件的研制能力。

戮力攻堅克難,勇于自主創新

G50燃機由2萬多個零件構成,工作壓力高達18個大氣壓,工作溫度超過1300℃。在這樣的惡劣條件下,它要以6000轉/分鐘的高轉速運行,葉尖線速度接近音速,透平葉片因旋轉產生的離心力是自身重量的幾萬倍。東方電氣集團經過十余年艱苦奮斗,邊學習、邊設計、邊試驗、邊完善,突破壓氣機、燃燒器、高溫透平葉片等眾多部件關鍵核心技術,全面攻克了燃氣輪機自主設計、制造、試驗全過程技術難題。

G50燃機的成功研制,填補了國內重型燃機設計、試驗、高溫部件制造技術空白,主機設備國產化率達到100%。東方電氣集團在該領域獲得授權發明專利136項,發表論文300余篇,編寫出版燃機專著2本,參與制訂國家/行業標準6項,形成燃機設計/制造標準超1000項,成功獲批建設科技部“清潔高效透平動力裝備全國重點實驗室”、國家能源局“國家能源中小功率燃機產業鏈關鍵技術和裝備研發中心”、國務院國資委“中小型燃機現代產業鏈鏈長”,鍛造了一支配置齊全、結構合理的專業人才團隊,為自主燃機成熟化發展奠定堅實基礎。

堅持鏈式協同,推動集群躍升

“一花獨放不是春,百花齊放春滿園”,東方電氣集團作為中小型燃機現代產業鏈鏈長單位,秉持“核心技術牢牢掌握、制造技術協同發力、產業鏈供應鏈聯動提升”,牽頭組建中小型燃氣輪機現代產業鏈產業聯盟,成員單位80余家,發布供需對接清單1400余項,開放共享試驗平臺和共研成果,為產業鏈配套企業提供大型儀器設備、高端工具軟件等創新資源服務,帶動鏈上企業完成基礎零部件國產化4項,培育2家產業鏈“專精特新”企業、15家本地“配套專家”企業,帶動產業鏈上下游近300家企業協同發展。

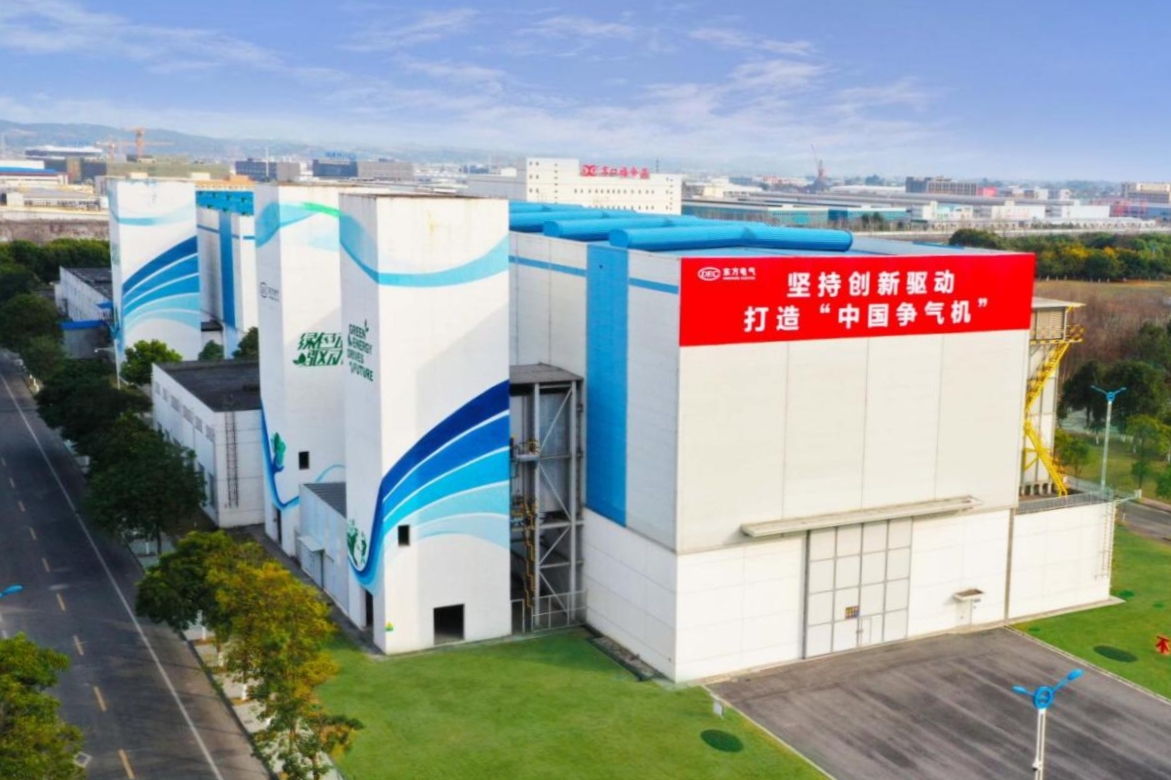

目前,東方電氣集團已建成國內領先的燃機智慧制造基地,形成葉片精鑄、葉片噴涂、燃燒器三大熱端部件產線,實現總裝周期縮短50%,燃機產能提升400%,G50燃機在兩個示范項目商業運行超8000小時,國內首個摻燒30%氫氣重型燃機燃燒室成功全溫全壓試驗驗證。接下來,東方電氣集團將瞄準自主燃機技術譜系化、產品系列化目標,一張藍圖繪到底,加快G15燃機試驗驗證與商業化進程,擴大G50燃機批量應用規模,推進80兆瓦燃機研發,探索摻氫和純氫燃機應用,積極“一企帶一鏈、一鏈成一片”構建產業集群,形成“森林效應”,為我國燃機產業自主可控注入強勁動力。

【責任編輯:張任田慧】