文章來源:新聞中心 發布時間:2025-04-14

在長江江底60多米深處, 世界最大直徑高鐵盾構機——直徑15.4米的“領航號”盾構機正在崇太長江隧道全速掘進,穿山越海推動我國基礎設施完善。

從0到1再到領先,中國盾構自主化研制和產業化發展走出了一條不平凡之路。

“領航號”盾構機順利始發

近日,“走進新國企·科技創新主力軍”融媒體采訪第九站走進中國中鐵崇太長江隧道項目,來自新華社、科技日報、工人日報、中國日報、中國新聞社、中國青年報、中國證券報、觀察者網央視網、央廣網、中國網、環球網、國有資產管理、國資報告、知領、華商韜略、數智研究所的專家記者,一同來到上海市崇明島,走進滬渝蓉高鐵全線控制性咽喉工程——崇太長江隧道項目,了解中鐵盾構研發團隊突破盾構機技術壁壘的自主創新故事。

?智能盾構馳騁長江底

崇太長江隧道是滬杭客專公司建設管理、中國中鐵隧道局承建的滬渝蓉高速鐵路(沿江高鐵通道)關鍵控制性工程。該隧道全長14.25千米,采用單洞雙線設計,設計時速350公里,建成通車后,這條隧道將成為全球首條實現高鐵“過江不減速”的隧道。

要保持高時速在長江底通行,對整個隧道的設計施工都有極高要求。承受水壓超高、掘進距離超長、地質條件復雜、環境敏感……多重技術難點讓該隧道的施工需要一臺性能極強的泥水平衡盾構機。

2024年4月,“領航號”盾構機從上海市崇明區3號井始發。面對如此復雜、困難的施工環境,中鐵隧道局建成了“7+N”盾構隧道智能建造 V2.0 技術體系,九大智能成果在崇太長江隧道工程常態化應用。

崇太長江隧道內實景

“領航號”盾構機搭載中鐵隧道局首席專家、隧道掘進機及智能運維全國重點實驗室主任洪開榮團隊自主研發的“智能掘進腦”系統,實現了“參數自決策、操作自執行”智能掘進,使隧道建設實現了從“經驗驅動”到“數據驅動”的突破。

其中,作為“重頭戲”的智能掘進,中鐵隧道局研發了盾構智能掘進 I-TBM 系統,突破了盾構倉內壓力自適應、云端預測數據自決策、掘進姿態自巡航、環流出渣自調整等核心技術,掘進、環流、姿態參數較人工操作更平穩,創造了單月掘進718米的最高紀錄,平均月進度達到600米,成功實現全系統算法控制的無人化掘進的常態應用。

據悉,目前“領航號”盾構機已經突破5000米掘進任務,以“有人值守、無人操作”的安全平穩姿態自主掘進。

?造出屬于中國人自己的盾構

相較于現如今的智能化盾構機的批量生產,我國盾構機自主研制有著曲折的歷程。

2014年5月10日,習近平總書記考察中國中鐵高新工業旗下中鐵裝備集團,作出“推動中國制造向中國創造轉變、中國速度向中國質量轉變、中國產品向中國品牌轉變”重要指示,為我國制造業高質量發展指明了方向。

上天有“神舟”,下海有“蛟龍”,入地有“盾構”。盾構機是集機、電、液、氣、傳感于一體的大型自動化掘進設備,被稱作“工程機械之王”,是衡量一個國家制造業水平的重要標志。

20世紀后半葉,中國沒有真正屬于自己的盾構。1997年,建設西康鐵路秦嶺隧道時,花費 7億元人民幣從國外采購了兩臺硬巖掘進機。

機器維修保養時不許中方參加,還拉警戒線;維修進度中方說了不算,完全取決于外方……為什么要受這種氣?“因為沒有核心技術就沒有話語權,永遠只能受制于人。從那時起,‘造中國人自己的盾構’成了我們的夢想。”中國中鐵高級專家李建斌回憶道。

中國中鐵高級專家李建斌

盾構機有刀盤刀具、液壓、電器、泥水、砂礫等五大系統,這五大系統成為國家“863”計劃中有關盾構研發的5項課題,由李建斌的團隊承擔。

一臺盾構機零部件超過兩萬個,單是控制系統就有2000多個控制點。“以我們的能力和水平,照葫蘆畫瓢制作不是難事,但這不是我們的本意,我的出發點就是掌握設備的設計理念,掌握核心技術,做自主研發工作。”李建斌說道。

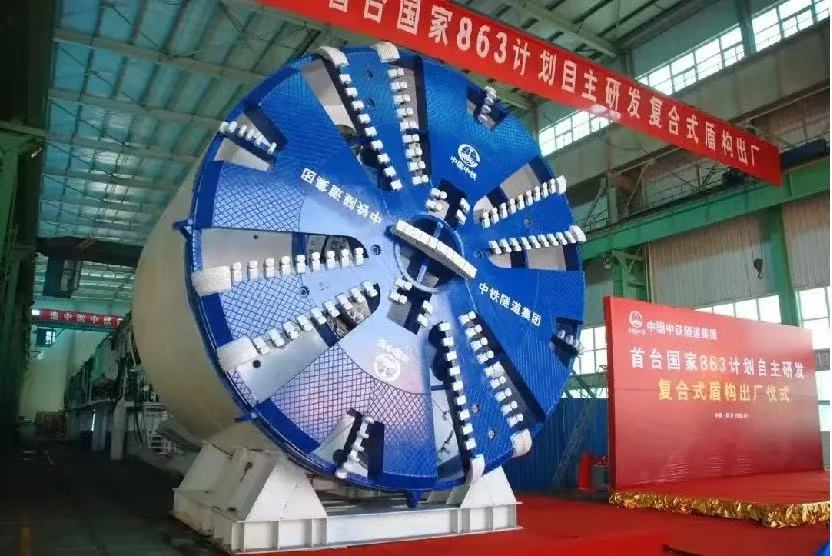

到處看盾構機,四處找項目,深入隧道現場,一根根管子排查,一個個元器件核對,比較參數、核實數據、查閱資料,李建斌團隊經常奮戰到凌晨。功夫不負有心人,2008年,中國第一臺擁有自主知識產權的復合式土壓平衡盾構——“中國中鐵1號”成功下線,并在天津地鐵三號線施工項目成功應用。自此,中國盾構實現了從0到1的突破,國外盾構一統天下的格局被打破。

“中國中鐵1號”成功下線

從研制到市場,中國盾構品牌效應顯現

“我國城市間地域差異,地質結構不同,單一的盾構機無法滿足要求。就如同劈柴和切豆腐肯定有很大的區別一樣。”李建斌帶領團隊著眼全國的需求開展設計,“遇到特別硬的巖石,僅僅靠壓力是無法實現快速掘進的,國外的盾構機也無法從根本上解決,我是搞過隧道施工的,對現場的情況最熟悉,我要把自己的認識和實踐,融入到設計理念中去。”

不同地質條件需要不同的盾構掘進設備。李建斌帶領團隊研究設備在不同地質條件下,比如硬巖、黃土、沙土中的工作狀態,逐步攻克了超大直徑、超小直徑、極限工況下的裝備設計、制造關鍵技術,成功研制了一大批世界首臺、國內首臺的開創性產品,產品直徑覆蓋2米至18米,廣泛應用于國內外多個領域和重點工程。

2020年9月,中鐵裝備集團自主研制的第1000臺盾構機下線,成為國內第一家下線隧道掘進機突破1000臺的盾構領軍企業。

李建斌作為我國盾構機自主化研制和產業化的開拓者,帶領團隊研制出了一系列具有奠基性和開創性的中國國內首臺和世界首臺產品,累計研發盾構機超過1000臺,實現了中國盾構機從量變到質變、從行業“追隨者”到“引領者”的轉變。

市場化是對裝備制造水平的檢驗。“從自己制造,到賣給國外,這個過程也充滿了挑戰。”

李建斌清楚記得,2012年,他們第一次參加國際競標,國外的業主單位直言不諱:“你們在中國做得好,但在海外市場沒有經驗,我對你們非常擔心。”

李建斌帶領團隊收購德國老牌掘進機企業

先進的技術、過硬的質量,形成品牌效應,更好地服務客戶保證工程順利推進是設備海外推廣的關鍵。

此后多年,不僅是在亞洲、非洲、澳洲、美洲,就連盾構機的“原產地”歐洲,中國盾構的品牌效應也已顯現成效。近30臺盾構機集群為意大利各大鐵路項目施工保駕護航;“中鐵777號”“中鐵778號”兩臺土壓平衡盾構機應用法國巴黎地鐵項目;世界最大斷面硬巖掘進機“高加索號”出口至格魯吉亞,服務于“一帶一路”重點交通建設項目。

“走出去的過程中,我們緊盯世界一流,不斷提升技術創新、產品質量和服務水平,用實力和真誠獲得了客戶的認可與尊重。”李建斌說道。

截至目前,中鐵裝備集團各類型盾構產品已出口全球5大洲,33個國家和地區,出口數量120余臺,產銷量連續八年世界第一。近年來,中鐵裝備集團在加快“走出去”的同時,攜帶中國技術服務全球基建發展,持續為“一帶一路”高質量建設和世界互聯互通提供優質的工程裝備和高品質的售后服務,讓中國造盾構機日益成為擦亮“中國品牌”、暢銷海外的“新國貨”。

面向未來,李建斌的視線已經轉向舉世矚目、國產掘進機將大顯身手的高原高寒鐵路工程。

三十多年來,隨著為夢想遠行的腳步,李建斌把足跡留在祖國的崇山峻嶺。如今中國的盾構機已經走向世界,位列國際盾構技術的第一梯隊,李建斌卻沒有止步,他帶領著研發團隊繼續攻克第四代智能掘進機、第四代半復合破巖掘進機、第五代無刀掘進機。

【責任編輯:韓夢圓】